공정 레이아웃

공정 개요

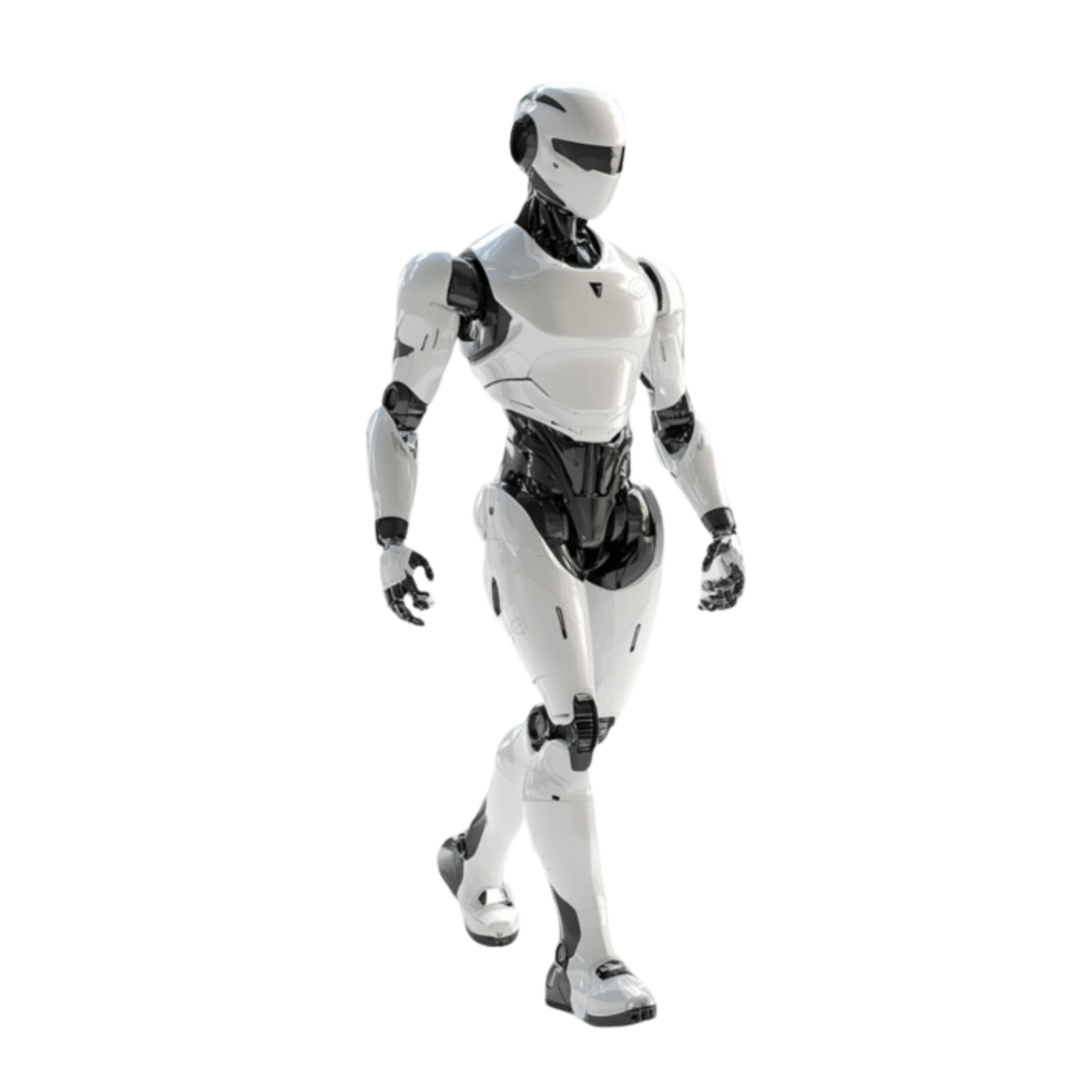

본 도입사례는 아마존 물류창고에 도입된 '벌컨(Vulcan)' 로봇을 활용해 상품의 자동 피킹 및 수납 작업을 고도화한 사례입니다.

아마존은 반복적이고 정교함이 필요한 수납 작업의 효율과 정밀도를 동시에 확보하고자 촉각 기반 로봇을 도입했습니다.

벌컨은 사람의 손처럼 작동하는 촉각 센서 기반 그리퍼와 AI를 활용하여, 물건의 무게나 재질에 따라 압력을 조절하고, 공간을 효율적으로 활용해 자동으로 상품을 수납합니다. 이를 통해 아마존 물류 자동화의 정확도와 범위를 한층 더 확장했습니다.

프로젝트 배경 및 목적

기존 물류 로봇 시스템(G2P 방식)은 선반 이동 등의 작업 자동화에는 성공했으나, 상품을 선반에 정리하는 작업은 여전히 수작업에 의존하고 있었습니다.

아마존은 이 반복 작업을 줄이고, 공간 활용과 작업자의 안전까지 고려한 고도화된 자동화를 구현하고자 벌컨 로봇을 개발 및 도입했습니다.

이 프로젝트는 다음을 목표로 합니다:

상품 수납의 자동화 및 고도화

인지 기반 로봇 기술 적용을 통한 작업 정밀도 향상

작업자 안전 확보 및 근골격계 부담 감소

구성요소

| 로봇 | UR협동로봇(벌컨 Vulcan) : 촉각 센서 탑재 그리퍼로 사람처럼 섬세한 물건 감지 및 수납 가능 |

|---|---|

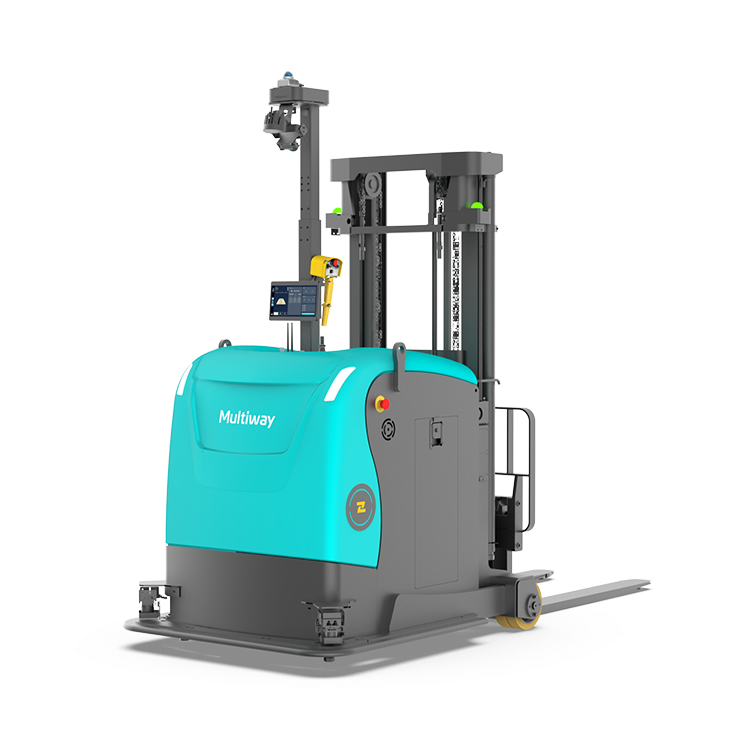

| 주변기기 | AI 수납 시스템: 최적의 공간 배치를 계산해 물건을 테트리스처럼 효율적으로 적재 ; 압력/토크 센서: 물건의 재질과 형태에 따라 압력을 조절 ; 물류 자동화 연동 플랫폼: 기존 키바 시스템 및 스패로우와 통합 운영 |

작업순서

| STEP 1. | AI 시스템이 수납할 공간 탐색 및 계산 |

|---|---|

| STEP 2. | 벌컨이 카메라 및 센서를 통해 물건 감지 |

| STEP 3. | 압력·토크 센서를 활용해 적정 힘으로 물건을 집어 들기 |

| STEP 4. | 최적의 위치에 물건을 배치 및 수납 |

| STEP 5. | 다음 수납 물건으로 자동 전환 |

특장점

사람 같은 촉각 인지 능력: 단순 시각 인식이 아닌, 촉각 기반 센서를 통한 정밀 작업 가능

공간 활용 최적화: AI로 공간을 계산해 ‘테트리스식’ 수납 구현

다양한 물건 대응 가능: 말랑한 티셔츠부터 무거운 책까지 각각 다르게 다룸

작업자 안전 강화: 로봇이 위험 위치 작업을 대신 수행하여 부상 위험 감소

도입효과

| 도입기업 후기 | 아마존은 “벌컨은 단순히 로봇이 아닌, 인지와 촉각을 바탕으로 한 자동화의 진화”라며, “작업자의 부담을 줄이고, 더 정밀하고 유연한 물류 운영이 가능해졌다”고 평가했습니다. |

|---|

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

아마존 창고의 75%를 책임지는 AI 물류로봇, 벌컨(Vulcan)! 👏

- 적용분야

- 물류, 물류

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

고중량 물류 자동화 성공! 오므론 AMR로 리드탭 자동 반송 📦🤖

본 도입사례는 오므론 AMR 물류로봇을 활용해 고중량 제품의 운반을 자동화 한 사례입니다. 고객사는 반복적이고 무거운 물류 작업에서 오는 비효율과 인력 부담을 줄이기 위해, 물류 자동화 시스템을 도입했습니다. 특히 팔레타이징 및 반송 자동화를 통해 비용을 절감하고 물류 효율을 극대화하고자 했습니다. 이 솔루션은 단순 반복 작업인 제품의 이동 및 적재를 자동화하여, 출고 과정의 효율성과 정확성을 높이고, 작업자의 부담을 줄여 안전성과 생산성을 향상시켰습니다.

야스카와 산업로봇 + 스티로폼 자동 안착까지?! 한국앤컴퍼니 배터리 팔레타이징 자동화 사례🔋🤖

한국앤컴퍼니 팔레타이징 솔루션은 생산량 증가와 작업 인력 감소를 최우선으로 합니다. 기존 1대의 팔레타이저만으로 구성된 라인을 철거한 뒤, 2라인으로 분기 및 2대의 팔레타이저를 구성하여 생산 CAPA를 확보하였고, 기존 수작업으로 진행되던 스티로폼 / 합판 안착을 자동화하여 작업자의 개입 요소를 줄여 2개의 라인을 한명의 작업자가 관리합니다.

제조공장에 도입된 AMR 물류로봇의 활약 ✨ 폐자재 1톤도 신속하게 해결한 물류자동화 (KUKA KMP 1500P 물류로봇 2대)

빅웨이브로보틱스(마로솔)에서 공간제작소 내 롤러 및 폐자재 운반을 위해 물류로봇 KUKA KMP 1500P가 설치된 사례입니다. KMP 1500P를 도입하여 최대 1톤의 폐자재를 약 1.2km 구간 왕복 자동 주행하고, 최대 1톤의 고하중 롤러를 자동으로 운반하는 시스템을 구현했습니다. 또한 KMP 1500P에 탑재된 센서를 통해 고하중 자재를 안전하게 운반할 수 있는 무인 시스템을 구축하였습니다.