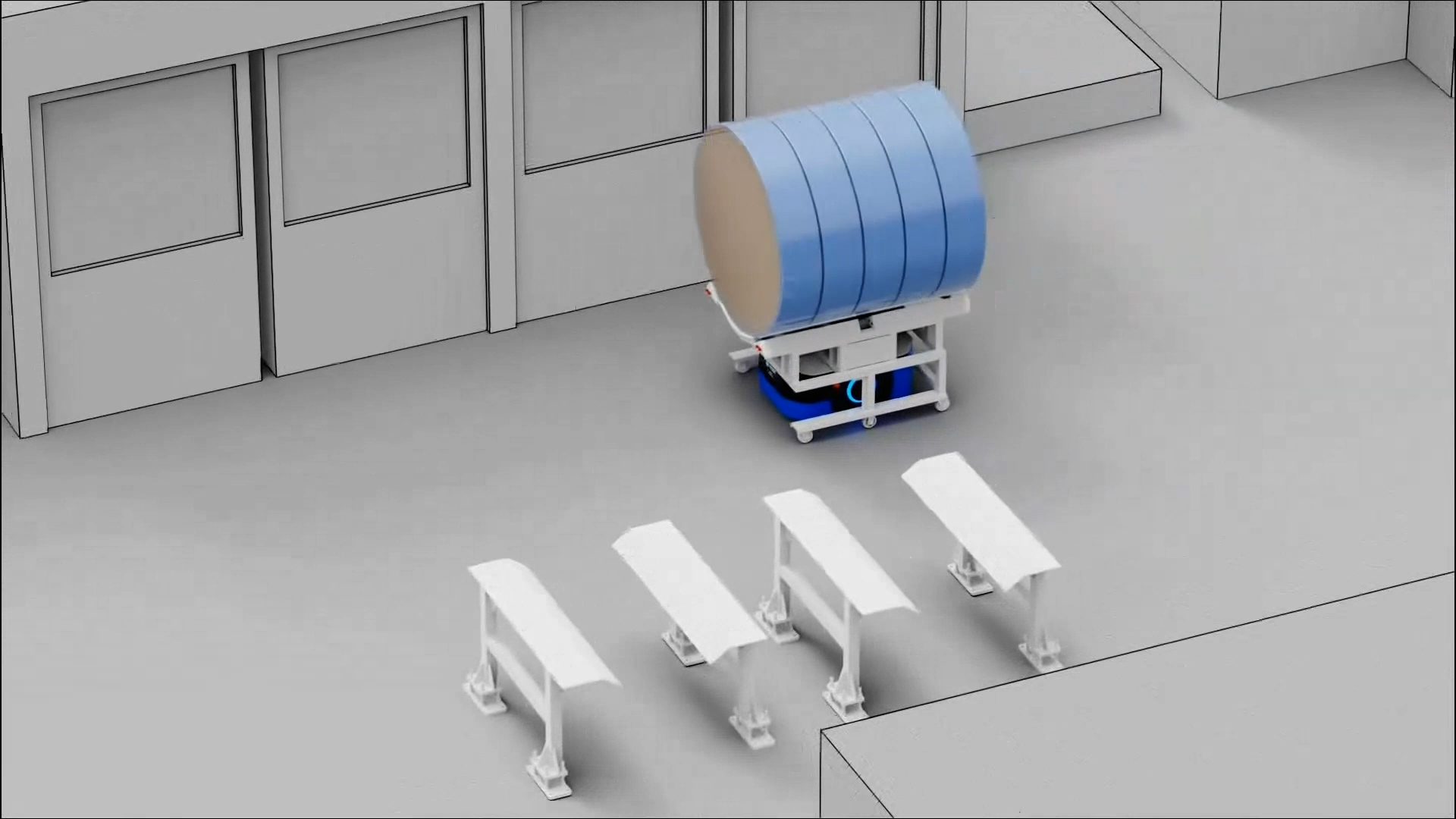

공정 레이아웃

공정 개요

오므론 AMR 물류로봇을 활용한 대형 원형 원자재 반송 솔루션 사례입니다. 기존의 원자재 반송 작업은 작업자가 대형 원형 통을 직접 굴려 이동하는 방식이었으나, 이 과정에서의 피로와 효율성 문제로 인해 자동화 솔루션이 필요해졌습니다.

본 프로젝트에서는 오므론 AMR 물류로봇을 도입하여 원자재 이동을 자동화하고, 이를 통해 작업자의 부담을 줄이고 작업 효율을 크게 향상시키는 것을 목표로 삼았습니다.

프로젝트 배경 및 목적

원자재가 대형 통에 담긴 상태로 입고될 때, 이를 작업자가 수동으로 이동하는 과정은 노동 강도가 높고 부상의 위험이 따랐습니다.

또한 시간 소모와 작업의 불균형으로 인해 생산성 저하가 발생했습니다. 본 프로젝트의 목적은 이러한 문제를 해결하기 위해 AMR 기반의 자동화 솔루션을 도입하고, 효율적인 물류 운영을 실현하는 것입니다.

구성요소

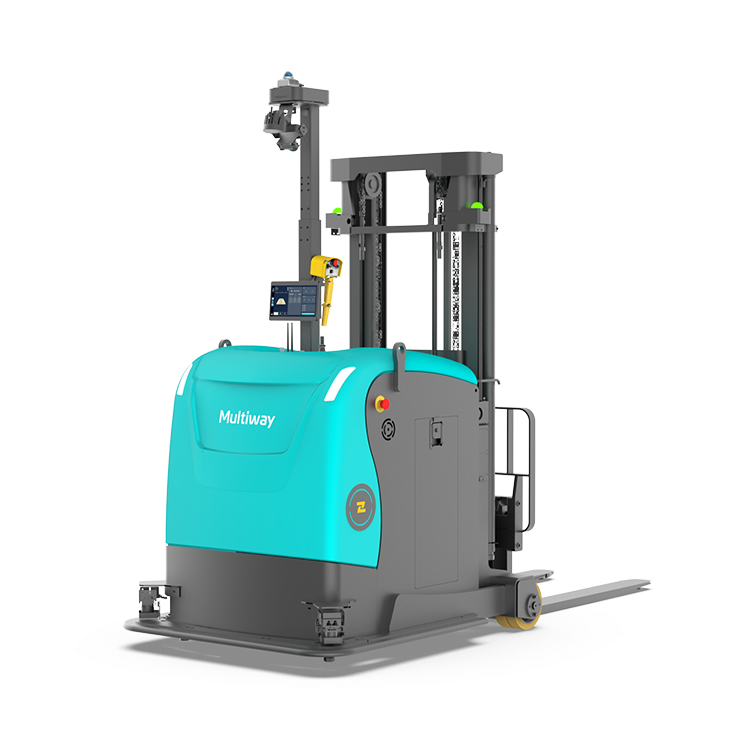

| 로봇 | 오므론 AMR 물류로봇: 고중량 원자재 이동에 적합한 AMR 로봇을 도입해 안정성과 효율성을 극대화했습니다. |

|---|---|

| 주변기기 | U자형 탑모듈 기구: 원형 이송물을 안정적으로 적재하고 이동시키기 위한 맞춤형 U자형 구조의 탑모듈이 AMR 위에 장착되어 안전하게 반송 작업을 수행합니다. |

작업순서

| STEP 1. | 입고된 원자재 도킹 및 출고 개시: AMR이 원자재를 도킹하고, U자형 탑모듈 기구에 안전하게 적재해 출고를 시작합니다. |

|---|---|

| STEP 2. | 스피드도어 통과: AMR과 자동문 간의 연동으로 별도 조작 없이 자연스럽게 문을 통과합니다. |

| STEP 3. | 엘리베이터 이용 층간 이동: AMR이 엘리베이터와 연동해 층간 이동을 수행합니다. |

| STEP 4. | 출고장소에 원자재 Drop-off: 지정된 출고장소에 원자재를 안전하게 내려놓습니다. |

특장점

안전 회피 시스템: 오므론 AMR 물류로봇에는 후방 초음파 센서, 프런트 범퍼, 세이프티 레이저 스캐너, 로우 프런트 레이저 센서가 탑재되어 있습니다. 이를를 통해 장애물 회피 및 주행 안전성을 강화했습니다.

현장 맞춤형 AMR 탑모듈 및 스테이션: 고중량 이송을 위한 맞춤형 탑모듈과 스테이션을 제공하여 다양한 현장 요구에 부합하도록 설계되었습니다.

도입효과

| 도입기업 후기 | 도입 기업에서는 “AMR을 활용한 자동화 덕분에 작업자가 고된 반송 작업에서 해방되었으며, 더 중요한 공정에 집중할 수 있게 되었다”라며, 안전하고 효율적인 작업 환경이 구축된 점에 큰 만족감을 보였습니다. |

|---|

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

AMR 오므론 물류로봇으로 원자재 반송 자동화 성공했어요! 👍

- 적용분야

- 섬유/제지, 물류, 물류

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

야스카와 산업로봇 + 스티로폼 자동 안착까지?! 한국앤컴퍼니 배터리 팔레타이징 자동화 사례🔋🤖

한국앤컴퍼니 팔레타이징 솔루션은 생산량 증가와 작업 인력 감소를 최우선으로 합니다. 기존 1대의 팔레타이저만으로 구성된 라인을 철거한 뒤, 2라인으로 분기 및 2대의 팔레타이저를 구성하여 생산 CAPA를 확보하였고, 기존 수작업으로 진행되던 스티로폼 / 합판 안착을 자동화하여 작업자의 개입 요소를 줄여 2개의 라인을 한명의 작업자가 관리합니다.

유한킴벌리의 선택! 디팔레타이징+컷팅 완전 자동화 📦

해당 도입사례는 유한킴벌리 충주공장 에 도입된 사례로, 야스카와 산업용 로봇과 노끈 컷팅 작업대를 결합하여 디팔레타이징 + 노끈 컷팅 자동화를 구현한 솔루션입니다. 고객사는 인건비 절감, 업무 피로도 감소를 위해 디팔레타이징 시스템을 도입하고, 비용 절감과 효율성을 극대화하기 위해 노끈 컷팅 및 배출 자동화에 높은 관심을 보였습니다. 본 솔루션은 다양한 크기의 상자에 대하여 정렬하고 컷팅 후 케이스패커에 공급하여, 박스 공급 및 노끈 컷팅 과정의 효율성을 향상시키며, 작업자의 물리적 부담을 줄이고 안정성을 확보했습니다.

제조공장에 도입된 AMR 물류로봇의 활약 ✨ 폐자재 1톤도 신속하게 해결한 물류자동화 (KUKA KMP 1500P 물류로봇 2대)

빅웨이브로보틱스(마로솔)에서 공간제작소 내 롤러 및 폐자재 운반을 위해 물류로봇 KUKA KMP 1500P가 설치된 사례입니다. KMP 1500P를 도입하여 최대 1톤의 폐자재를 약 1.2km 구간 왕복 자동 주행하고, 최대 1톤의 고하중 롤러를 자동으로 운반하는 시스템을 구현했습니다. 또한 KMP 1500P에 탑재된 센서를 통해 고하중 자재를 안전하게 운반할 수 있는 무인 시스템을 구축하였습니다.