공정 레이아웃

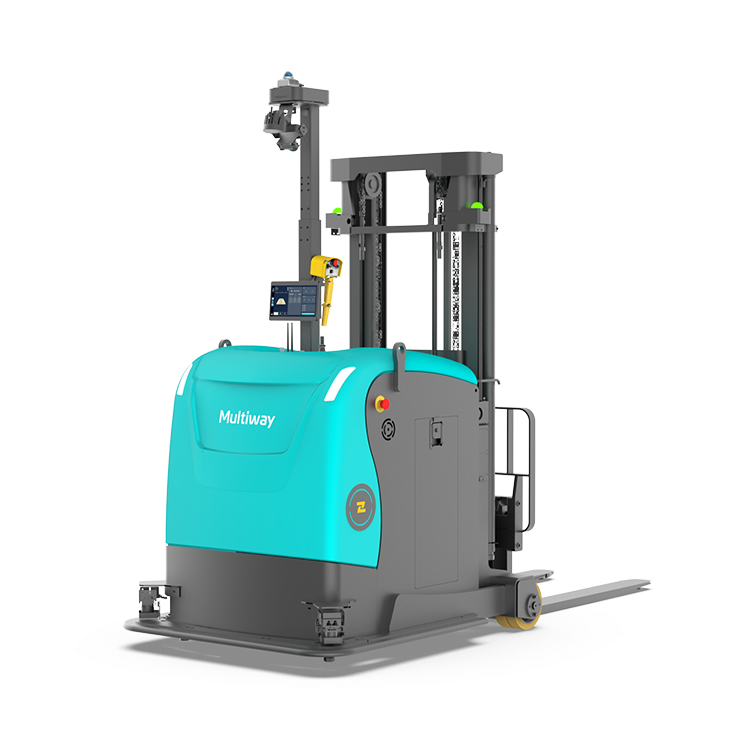

본 솔루션은 OMRON의 LD-60/90을 활용하여 라인 내 상품 이송을 구현한 솔루션입니다.

OMRON의 모바일로봇 LD-60/90은 스스로 지도를 작성하고 그 위에서 시시각각 변화하는 현장 상황에 맞추어 최적 경로를 찾아 자율 주행하는 로봇(AMR, Autonomous Mobile Robot)입니다. LD-60/90 위에 컨베이어를 탑재하여 기존 컨베이어 시스템에서 자동으로 물품을 로봇에 싣거나 내리는 자동 이송작업을 할 수 있습니다. 총 9대의 LD 모바일로봇을 사용했으며 로봇의 흐름 제어는 고급 로봇 선단 관리 시스템(FLOW, Fleet Operations Workspace)에 의해 제어됩니다. 롤러 컨베이어를 사용한 본 솔루션으로 라인 내에서 보다 유연한 생산을 이루실 수 있습니다.

구성요소

| 로봇 | OMRON LD-60;

- Max Payload : 60kg;

- Size (mm) : L699 X W500 X H383;

- Weight : 62kg;

- Max. Speed : 1.8m/s;

- Max. Rotation Speed : 180°/s;

- Max. Slope Angle : under 1:12(60kg max.);

- Stop Accuracy : +/- 100mm;

- Running/Charging time (Hr) : 15 / 4;

- Operating Temp. : 5~40도;

- Battery Life : 2,000 recharge cycle;

- Protection Rating : IP 20;

OMRON LD-90;

- Max Payload : 90kg;

- Size (mm) : L699 X W500 X H383;

- Weight : 62kg;

- Max. Speed : 1.35m/s;

- Max. Rotation Speed : 180°/s;

- Max. Slope Angle : under 1:12(60kg max.);

- Stop Accuracy : +/- 100mm;

- Running/Charging time (Hr) : 15 / 4;

- Operating Temp. : 5~40도;

- Battery Life : 2,000 recharge cycle;

- Protection Rating : IP 20 |

|---|---|

| 주변기기 | OMRON Enterprise Manager;

- Max Payload : 90kg;

- Size (mm) : L430 X W495.3 X H43.7;

- Weight : 9.1kg;

- Mounting method : 1U rack mount in a standard;

- CPU : Intel® Xeon® CPU;

- Operating Temp. : 10~35℃;

- Protection Rating : IP 20;

롤러 컨베이어;

관제 시스템 |

작업순서

| STEP 1. | ACS에 의해 Robot job inquiry 생성, 통신을 통하여 EM에 전달 |

|---|---|

| STEP 2. | EM에 의한 Robot job allocate 및 Robot path planning / flow control 계속 |

| STEP 3. | LD-60/90이 신호를 수신 |

| STEP 4. | 물품을 픽업할 위치로 이동 |

| STEP 5. | 롤러 컨베이어로 물품을 적재 |

| STEP 6. | 정해진 목적지로 이동 |

| STEP 7. | 롤러 컨베이어로 물품을 내림 |

| STEP 8. | 다음 목적지로 이동 반복 |

특장점

힘들고 위험한 배송업무에서 사람 대신 일하는 로봇

로봇이 대신해서 물건을 옮겨줘 이동하는 시간을 절약

위험업무 배제로 안전사고와 부상으로부터 사람을 분리

최대 60/90kg의 무거운 물체도 지치지 않고 계속 운반 가능

다양한 환경에 적용 가능한 솔루션

컴팩트한 디자인의 로봇으로 좁은 공간도 주행 가능

관제시스템에 의해 제어되어 최적의 경로로 로봇들을 주행

전면부 센서로 사람이 다가와도 자동으로 회피

생산의 중지가 없도록 하는 충전 관리 시스템

어떠한 보조 장치도 필요 없는 자율주행이므로, 경로와 목적지의 간단한 변경

생산성은 높이고 오배송은 낮춘 물류

정확한 위치로만 배송하여 오배송 감소

지치지 않는 연속적인 생산이 가능

도입효과

| 주요지표 | 생산성 증대와 오배송 감소

안전사고 예방 및 이동시간 절약

작업 투입 인력 감축으로 비용 절약 |

|---|---|

| 도입기업 피드백 | 효율적인 관제 시스템 덕에 생산공정의 중단 없이 연속적인 생산을 할 수 있습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

추천 솔루션

TM로봇을 사용한 입형 사출기 자동화

이 적용사례는 TM5와 내장된 비전 카메라를 활용하여 입형 사출기에서 사출된 물체를 정확히 인식하고 위치오차를 보정하여 정밀 인서트 작업을 하는 솔루션입니다. 턴테이블과 사출기의 오차가 있어도 비전 카메라를 통해 위치를 보정하며 인서트 작업을 수행하여 자동화를 가능케 했습니다.

TM로봇 + 3D비전을 활용한 빈피킹 솔루션

이 적용사례는 TM로봇과 3D비전을 활용하여 빈피킹한 솔루션입니다. 기존에는 작업자가 단순 반복하여 하던 일을 3D비전이 부착된 로봇이 대신하여 더 정확하고 빠르게 수행합니다.

고중량 물류 자동화 성공! 오므론 AMR로 리드탭 자동 반송 📦🤖

본 도입사례는 오므론 AMR 물류로봇을 활용해 고중량 제품의 운반을 자동화 한 사례입니다. 고객사는 반복적이고 무거운 물류 작업에서 오는 비효율과 인력 부담을 줄이기 위해, 물류 자동화 시스템을 도입했습니다. 특히 팔레타이징 및 반송 자동화를 통해 비용을 절감하고 물류 효율을 극대화하고자 했습니다. 이 솔루션은 단순 반복 작업인 제품의 이동 및 적재를 자동화하여, 출고 과정의 효율성과 정확성을 높이고, 작업자의 부담을 줄여 안전성과 생산성을 향상시켰습니다.