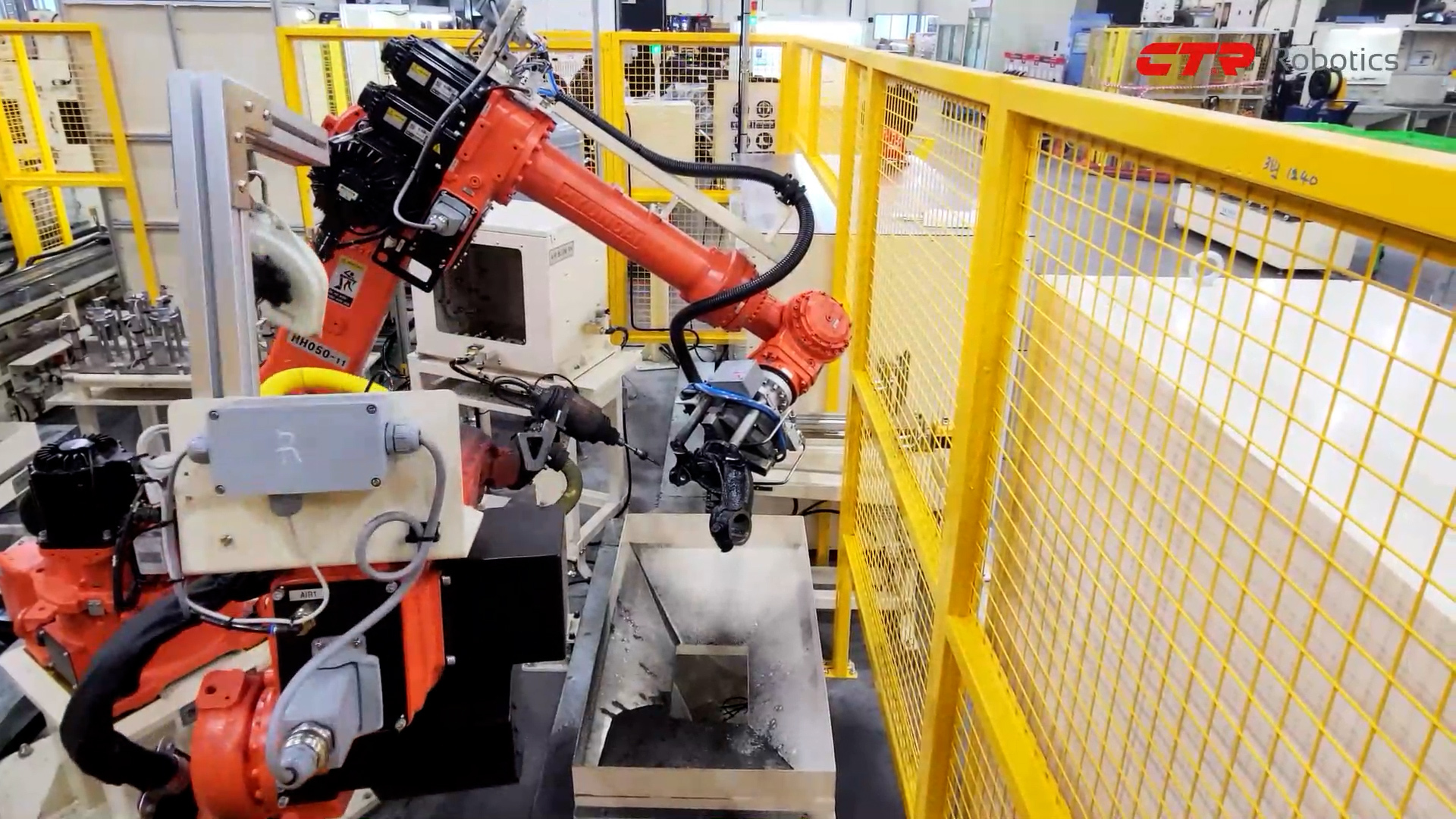

공정 레이아웃

이 적용사례는 KUKA의 KR16을 사용해 디버링 작업을 자동으로 구현한 솔루션입니다.

기존 타업체에서 설치한 공정의 사상품질이 낮아 사용할 수 없던 현장에 고고로보틱스가 의뢰를 받아 기존 설치되어있던 로봇을 활용하여 현장범위 내에서 활용할 수 있는 최대한의 범위 내에서 재설계하였습니다. 제품의 각 사상부위에 맞는 툴을 설치하여 프로그래밍과 셋업을 통해 해당 공정의 품질을 완성하였습니다.

구성요소

| 로봇 | KUKA KR16;

- 6축 산업용로봇, 가반하중 20kg, 수평작업반경 1,612mm, 중량 245kg, 반복정밀도 ±0.04mm, IP 65 |

|---|---|

| 주변기기 | E.O.A.T(제품 그리퍼);

디버링 부스;

제어장치 외 |

작업순서

| STEP 1. | 이송지그에서 제품 그립 |

|---|---|

| STEP 2. | 사상(디버링)부스로 이동 |

| STEP 3. | 사상작업 (홀 작업, C처리, 사이드 1차, 2차 처리, 브러시처리) |

| STEP 4. | 배출작업 |

특장점

제품 형상에 대응 가능한 다양한 여러 종류의 툴을 배치

Tact Time 내에 처리 할 수 있도록 공정 처리

조작 프로그램 간소화로 작업자가 쉽게 조작가능하도록 개발

작업자 교육으로 품질 안정화 및 추가 공정 처리 가능

도입효과

| 주요지표 | 수작업시 발생하던 공정 누락 현상 방지

균일한 작업으로 표준화된 제품 품질 확보

작업자교육으로 인해 추가제품에 대한 대응 가능 |

|---|---|

| 도입기업 피드백 | 라인별 작업자가 1명씩 항시 붙여 있어야 하는 공정이었으나, 자동화로 인해 2개 라인을 1명이서 대응가능하고, 기타 기술적인 교육으로 인해 추가 작업도 자체 처리 가능하게 되었습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

추천 솔루션

TM로봇을 사용한 CNC 자동화 공정. 1차, 2차 가공 자동화

이 적용사례는 TM5를 활용하여 CNC 가공 공정을 자동화한 솔루션입니다. 기존에는 작업자가 직접 CNC선반에 투입하고 배출했어야 했지만 로봇을 사용함으로 작업자 없이 24시간 작업이 가능하여 효율이 크게 증대했습니다.

AMR과 TM협동로봇을 활용한 자동화

이 적용사례는 AMR과 TM협동로봇을 활용한 CNC 자동화 솔루션입니다. 기존에는 작업자가 작업물을 이동하고 CNC선반에 투입하고 가공할 때까지 기다렸다가 운반했어야 했지만 로봇을 사용함으로 작업자 없이 가공뿐 아니라 가공이 끝나면 운반까지 가능하여 효율이 증가했습니다.

디버링 로봇 자동화로 이바리 / 버(BURR) 제거 끝! 이렇게 쉬울 수 있다고? 😮

혼다 어코드 차량에 적용되는 너클 가공후 가공면에 발생하는 버 (BURR) 를 로봇 2 대를 이용하여 자동으로 제거하는 로봇 디버링 시스템 포지셔닝 로봇과 디버링 로봇의 협업 및 디버링 툴이 접근 부가한 부분은 전용 디버링 장치를 구성하여 복잡한 형상의 제품 가공면을 완벽하게 디버링 작업을 수행함 가공라인과 연동하여 , 디버링 , 세척 , 검사 , 방청 , 포장 자동화 구현 전공정 자동화 구성