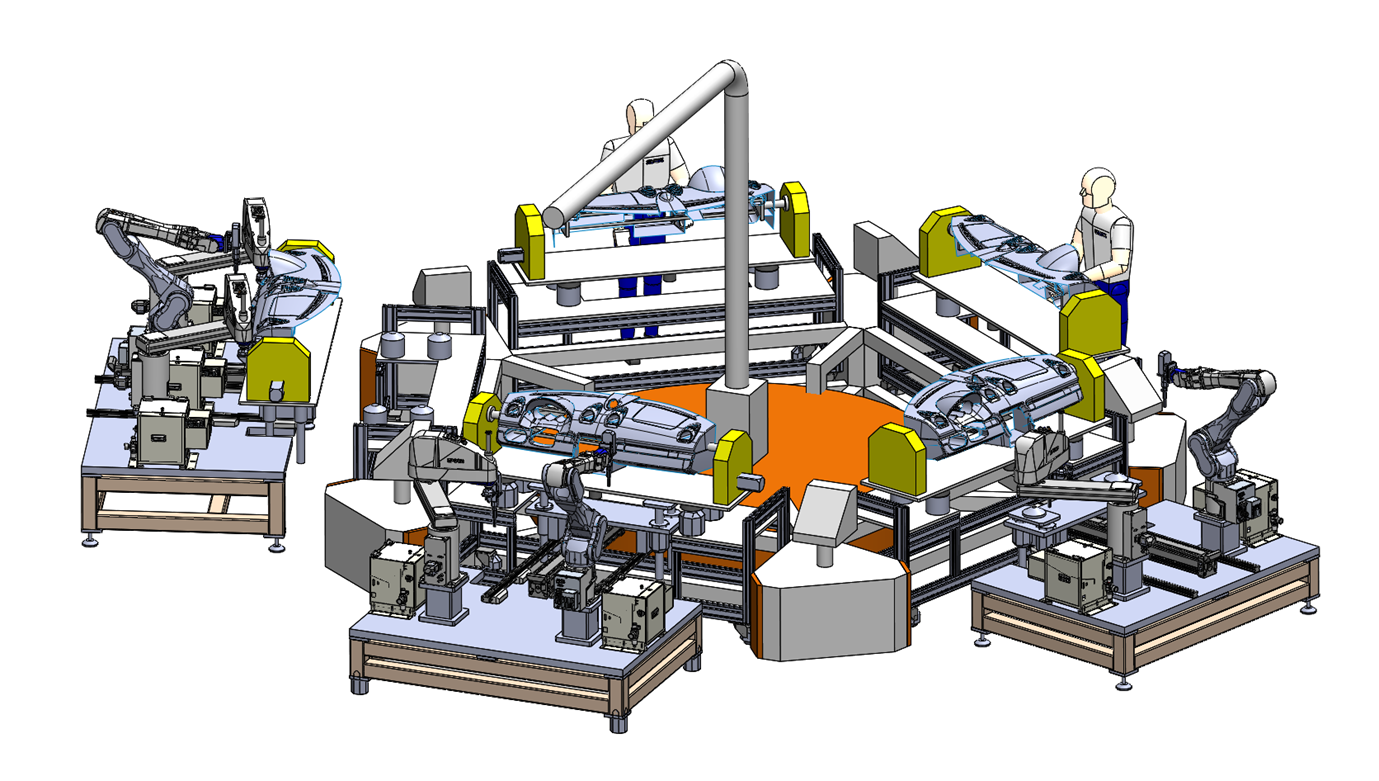

공정 레이아웃

공정 개요

해당 도입사례는 KUKA 산업용 로봇과 자체 설계한 로봇 그리퍼, High Payload Track Motion을 결합하여 주택 창호 조립 자동화를 구현한 국내 최초의 솔루션입니다. 공간제작소는 건축 비용 절감 및 균일한 품질의 모듈러 주택 생산을 목표로 창호 조립 자동화 시스템을 도입하였습니다.

프로젝트 배경 및 목적

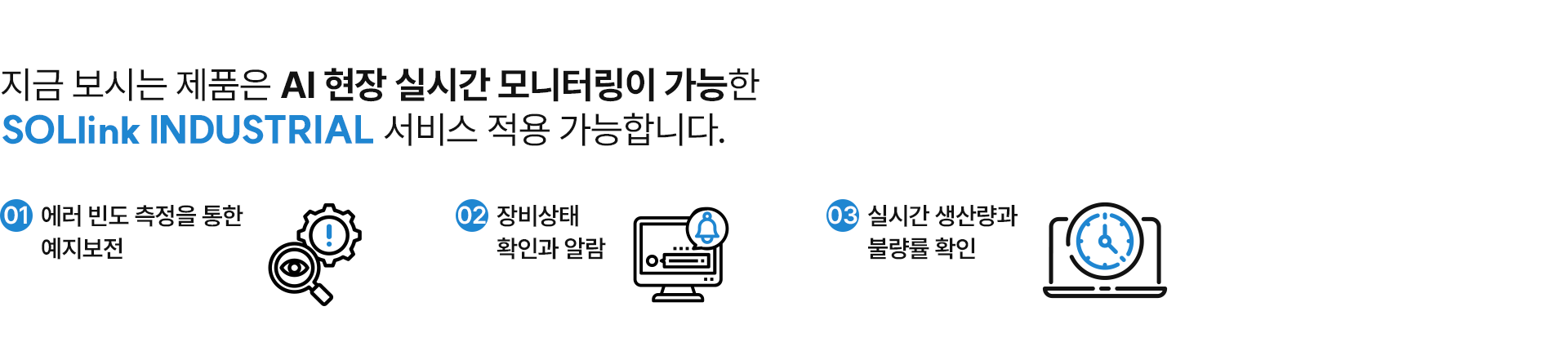

기존 현장에서는 숙련된 기술자들이 수작업으로 샷시 프레임을 조립하며 긴 작업 시간을 소모하였고, 건축주의 다양한 요구에 대응하기 위해 많은 인력이 필요했습니다. 또한 넓은 작업 환경과 복잡한 로봇 작동 환경으로 인해 실시간 모니터링이 어렵고 공정 관리에 한계가 있었습니다.

본 프로젝트의 목적은 창호 조립 공정의 자동화를 통해 작업 시간을 획기적으로 단축하고, 표준화된 생산 시스템을 구축하여 일정한 품질을 확보하며, 실시간 생산 모니터링 시스템을 통해 공정 관리의 효율성을 극대화하는 것입니다.

구성요소

| 로봇 | KUKA KR 210 R3100 산업용 로봇 : 최대 가반하중 210kg, 작업반경 3,065mm로 고하중 작업과 고정밀 동작에 최적화된 로봇입니다. ; 자체 설계 로봇 그리퍼 및 High Payload Track Motion : 목조 자재의 정렬 및 이동, 상하부 창호 조립, 골조 이동 등 다양한 작업을 수행합니다. |

|---|---|

| 주변기기 | SOLlink Industrial 시스템 : 로봇 및 작업 현황을 실시간 모니터링하여 생산 지연 구간을 신속히 파악하고 대응할 수 있게 지원합니다. |

작업순서

| STEP 1. | 자재 투입: 자체 설계한 로봇 그리퍼를 활용하여 목조 자재를 정확히 정렬 및 이동합니다. |

|---|---|

| STEP 2. | 창호 조립: 모듈화 생산 시스템에 따라 창호의 상·하부를 자동으로 조립합니다. |

| STEP 3. | 골조 이동: 조립이 완료된 목재 골조를 로봇이 안전하고 정확하게 이동시킵니다. |

특장점

다양한 개구부 조립 가능 : 42가지의 다양한 패턴으로 모듈화된 생산 시스템을 통해 맞춤형 조립이 가능합니다.

생산 공정 자동화 및 모니터링 : 실시간으로 로봇 및 작업 현황을 모니터링하여 신속한 문제 대응과 효율적인 공정 관리가 가능합니다.

도입효과

| 도입기업 후기 | 공간제작소는 “창호 조립 자동화를 통해 일정한 품질 유지와 동시에 건축 비용 및 시간을 절감할 수 있었습니다. SOLlink Industrial을 통한 실시간 모니터링 시스템 덕분에 효율적인 공정 관리가 가능해졌으며, 생산 현장에서의 문제 대응력이 높아졌습니다.”라고 평가했습니다. |

|---|

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

로봇이 짓는 집?! 공간제작소, 모듈러 주택 창호 조립까지 자동화! 🛠️🏠

- 적용분야

- 건설, 조립, 기타, 제조

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

어치브텍 대형포장필름(비닐) 자동커팅 시스템

이 적용사례는 건설 관련제품 이송 또는 대형제품 이송 이전에 제품 포장에 사용하는 포장필름 또는 포장용 비닐을 자동으로 절단하는 시스템입니다. 기존 커팅 작업의 경우에는 인력으로 대형 포장비닐 롤을 스탠드에 거치 후 임의로 필요한 길이 만큼 가위를 이용해서 절단해서 사용하였습니다. 이로 인해 반복되는 높은 위치로의 거치작업으로 부상의 위험이 있었고, 정확하지 않은 절단작업으로 원재료 낭비의 가능성이 있었으며 포장비닐롤 의 적재공간 부족으로 연속작업의 불편함이 있었습니다. 위와 같은 기존 방식을 자동화하여 거치작업이 편안하고 적재공간이 충분하도록 설계하였고, 터치패널 조작방식으로 입력한 길이만큼 정확하게 절단되도록 구성하였습니다. 또한, 작업 데이터의 보관 및 조회도 가능하도록 제작하였습니다.

태양광 패널 설치 자동, 이동형 로봇팔(모바일 매니퓰레이터)에게 맡긴 이유(루미너스로보틱스)

호주의 대규모 태양광 발전소 건설 현장에 적용된 본 솔루션은 루미너스로보틱스(Luminous Robotics)가 개발한 자율이동형 로봇, 'LUMI'를 중심으로 한 모바일 매니퓰레이터 기반 설치 자동화 시스템입니다. 현장은 고온, 강풍, 거친 지형 등 사람이 작업하기에 까다로운 환경이었으며, 노동력 부족 및 인건비 상승 문제로 인해 건설 자동화에 대한 요구가 높아지고 있는 상황이었습니다. LUMI는 무거운 태양광 패널을 빠르고 정확하게 설치할 수 있도록 설계된 이동식 로봇팔로, 자율주행 기능과 로봇 암, 고정밀 센서가 통합된 구조입니다. 특히 기존 인력 중심의 설치 방식과 충돌 없이 통합되도록 설계되어, 별도 인프라 변경 없이도 현장 자동화 전환이 가능합니다.

신규 콘텐츠 테스트

창호 조립 자동화를 통해 일정한 품질 유지와 동시에 건축 비용 및 시간을 절감할 수 있었습니다. SOLlink Industrial을 통한 실시간 모니터링 시스템 덕분에 효율적인 공정 관리가 가능해졌으며, 생산 현장에서의 문제 대응력이 높아졌습니다.