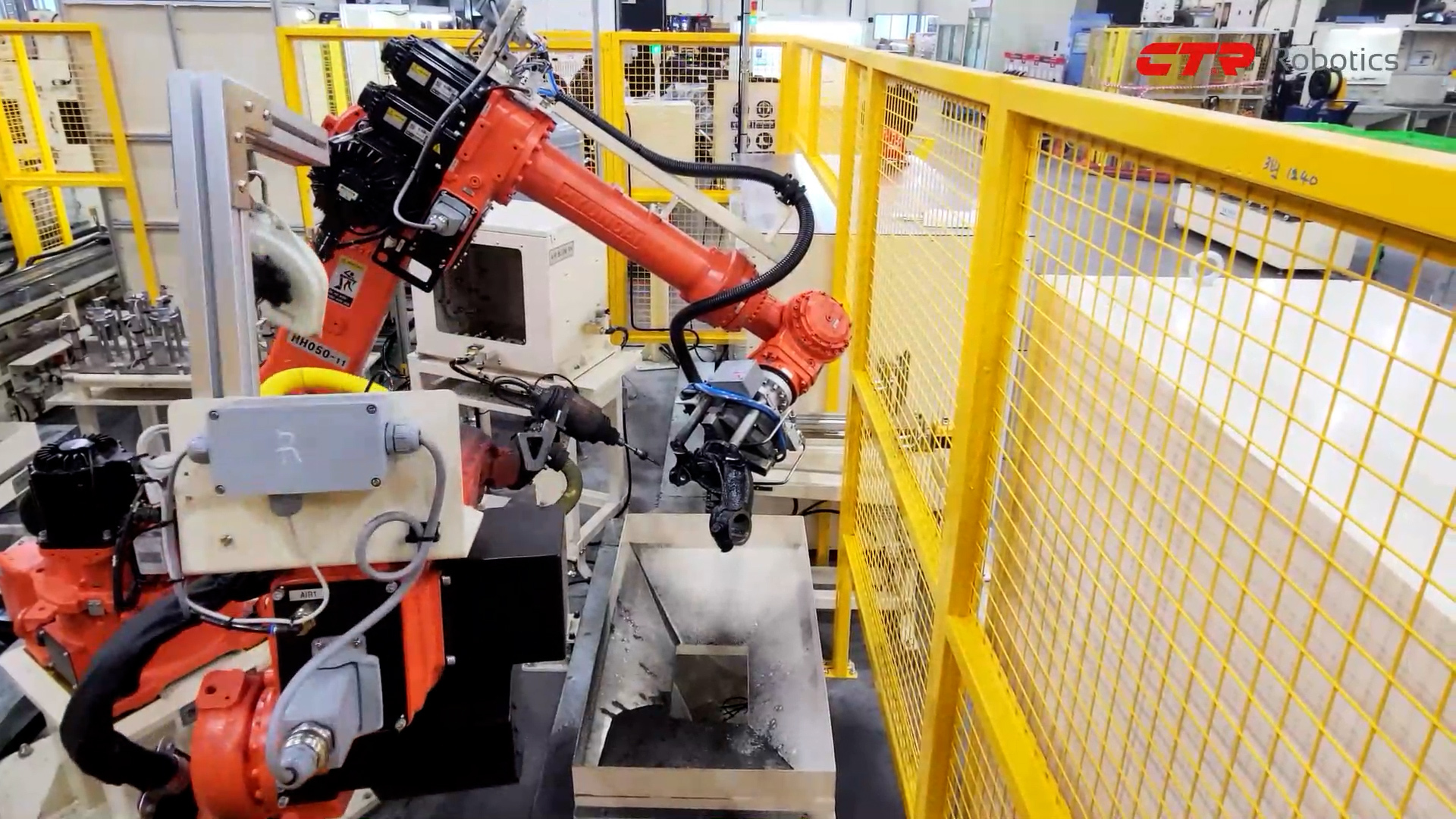

공정 레이아웃

YASKAWA 로봇 2대를 활용하여 공압그리퍼로 반도체 Sputter Carrier를 핸들링하고 반도체의 샌딩 블라스팅 작업을 자동화한 솔루션입니다.

해당 제품을 형상이 긴데다 중량이 많이 나가 작업자 2명이 핸들링을 하는 작업이었으며, 샌딩작업으로 인한 먼지로 작업 환경이 매우 열악했습니다.

로봇 자동화를 통해 핸들링부터 샌딩작업을 모두 자동화하여 기피 공정을 무인화하였고 작업자 작업 환경도 크게 개선되었습니다.

구성요소

| 로봇 | YASKAWA MH180 2EA ;

- 제품 투입 1대, 연마가공 1대) (6축 다관절, 가반하중 180kg, 작업반경 2,702mm, 무게 970kg, 반복정밀도 ±0.2 mm |

|---|---|

| 주변기기 | 툴:

제품 투입 로봇 - 공압 그리퍼 ;

연마 가공 로봇 - 샌드 블라스팅 툴, 집진기 ;

주변기기:

로봇 고정 베이스 2EA ;

작업물 투입/배출 거치대 ;

샌딩 고정용 지그 ;

안전펜스 |

작업순서

| STEP 1. | 작업물 거치대에 작업물 투입 |

|---|---|

| STEP 2. | 제품 투입 로봇이 작업물을 피킹하여 샌딩 고정용 지그에 투입 |

| STEP 3. | 샌딩 로봇 작업 수행 |

| STEP 4. | 제품 투입 로봇이 작업을 피킹하여 방향 반전 후 샌딩 고정용 지그에 재 투입 |

| STEP 5. | 반대면 샌딩 작업 수행 |

| STEP 6. | 제품 투입 로봇이 완성품을 탈거하여 작업물 거치대로 이송 |

특장점

작업 환경 개선에 가장 적합한 구성

제품 투입 및 샌딩 작업 전체를 자동화하여 작업 환경을 외부와 격리

작업자 기피 공정 자동화로 인력 배치 효율 향상

투입, 1차 샌딩, 반전, 2차 샌딩, 배출까지 자동화하여 관리 포인트 최소화

최대한으로 끌어울린 생산성

로봇 자동화로 인한 연속 생산 가능으로 유휴 시간 최소화

작업 조건 및 성능에 맞춰 최적 툴 설계 및 제작 가능

사전 검증으로 실패확률 최소화

사전 시뮬레이션을 통해 간섭 및 작업 성능 사전 검증 가능

도입효과

| 주요지표 | 작업 환경 개선

기피 공정 제거로 인력 배치 효율 증가 및 생산성 향상 |

|---|---|

| 도입기업 피드백 | 작업 환경이 매우 열악하여 작업자들이 모두 꺼려하는 작업이었으나 자동화를 통해 근로자 만족도가 향상되었습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

TM로봇을 활용한 CO2 용접 자동화

이 적용사례는 TM5를 활용하여 CO2 용접을 자동화한 솔루션입니다. 로봇으로 접합이 필요한 부분을 오차없이 CO2 용접 작업을 빠르게 수행합니다.

Box Picker Gripper을 이용한 박스 픽 앤 플레이스 자동화 솔루션

이 적용사례는 Box Picker Gripper 을 이용한 박스 픽 앤 플레이스 자동화 솔루션입니다. Box Picker Gripper는 이름 그대로 어떠한 물체도 피킹이 가능한 그리퍼이며, 본 솔루션은 플라스틱 박스의 뚜껑이 없는 경우에도 안정적으로 피킹을 하는 솔루션입니다.

디버링 로봇 자동화로 이바리 / 버(BURR) 제거 끝! 이렇게 쉬울 수 있다고? 😮

혼다 어코드 차량에 적용되는 너클 가공후 가공면에 발생하는 버 (BURR) 를 로봇 2 대를 이용하여 자동으로 제거하는 로봇 디버링 시스템 포지셔닝 로봇과 디버링 로봇의 협업 및 디버링 툴이 접근 부가한 부분은 전용 디버링 장치를 구성하여 복잡한 형상의 제품 가공면을 완벽하게 디버링 작업을 수행함 가공라인과 연동하여 , 디버링 , 세척 , 검사 , 방청 , 포장 자동화 구현 전공정 자동화 구성