공정 레이아웃

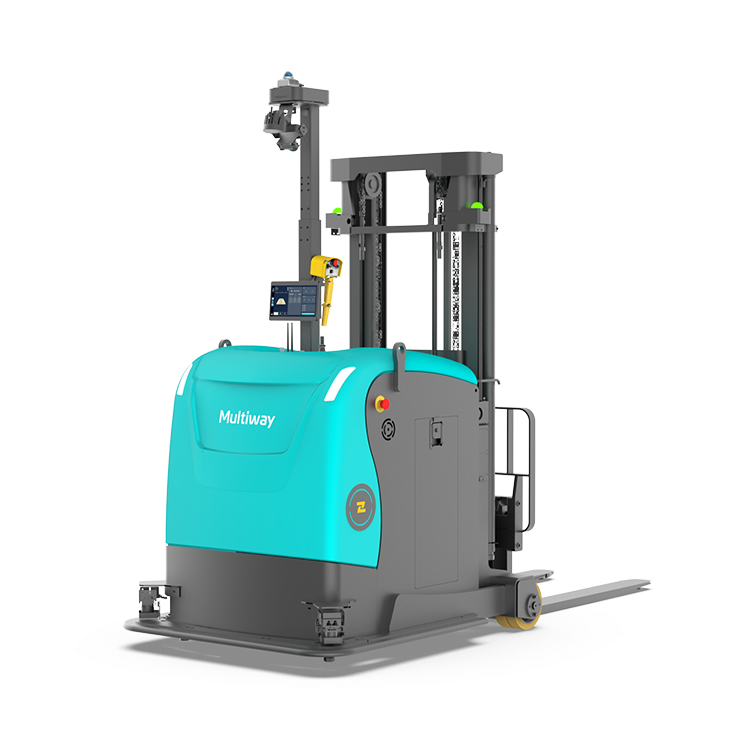

본 적용사례는 Geek+의 P800 피킹 로봇 42대를 활용하여 물류센터 내 피킹 스테이션과 보충 스테이션을 구현한 솔루션입니다.

자체 학습을 통해 사용 빈도수에 따라 효율적인 레이아웃을 구성 가능하고 컴팩한 공간에 많은 물품을 보관할 수 있어 공간 활용도를 극대화할 수 있습니다.

구성요소

| 로봇 | Geek+ P800 42대

- Max Payload : 1000kg

- Size (mm) : L1090 X W830 X H275

- Weight : 195kg

- Max. Lifting Height : 60mm

- Max. Speed : 2m/s without load 1.6m/s full load

- Max. Rotating Speed : 90도/1.5s, 180도/2s

- Max. Slope Angle : 2.5도 (4.4%)

- Stop Accuracy : 10mm

- Navigation : Inertial Sensor + QR code

- Run time : 10분 충전시 2~3시간 동작

- Operating Temp. : -20~50도 |

|---|---|

| 주변기기 | 전용 선반 739 세트;

워크스테이션;

Smart Warehouse System |

작업순서

| STEP 1. | 오더 접수 및 입력 |

|---|---|

| STEP 2. | 해당 선반으로 이동 |

| STEP 3. | 선반 픽업 후 피킹 위치로 이동 |

| STEP 4. | 상품 피킹 |

| STEP 5. | 보관 위치로 이동 |

| STEP 6. | 상품 보충 접수 |

| STEP 7. | 해당 선반으로 이동 |

| STEP 8. | 선반 픽업 후 보충 위치로 이동 |

| STEP 9. | 상품 적재 |

| STEP 10. | 보관 위치로 이동 |

특장점

뛰어난 작업 성능 및 공간 활용 극대화

컴팩트한 공간을 활용하여 효율적인 물류센터 운영 시스템 구축 가능

사용 빈도에 따라 보관위치 최적화 수행하여 피킹 및 보충 시간 최소화

1000kg까지의 중량물 운송 가능

팔레트와 선반 등 다양한 작업 방식 혼용 운영 가능

오더 피킹 및 총량 피킹 등 작업 방식에 맞춰 운영 가능

인시생산성 300~600 pcs/hour 가능

투자 비용 최소화 및 운영 효율 증대

RaaS 모델을 활용하여 투자비용 최소화 및 유지 보수 등 운영 효율 극대화

100대 이상의 복수 장비 최적 운용 및 관리 가능

자동 충전을 통해 주야 24시간 작업 수행 가능

높은 안정성과 신뢰성

전세계 1만대 이상 설치 운영으로 하드웨어 및 소프트웨어 안정성 및 신뢰성 확보

도입효과

| 주요지표 | 생산성 2배 향상

피킹 정확도 향상

인건비 절감

저장 스토리지 용량 증가 |

|---|---|

| 도입기업 피드백 | Geek+의 솔루션을 통해 피킹 생산성 및 정확도가 향상되었으며 저장 공간까지 증가하는 결과를 얻을 수 있었습니다. |

※ 마로솔 내의 모든 콘텐츠를 무단으로 복사 및 재창작할 경우 부정경쟁방지법 및 저작권법에 위반될 수 있음을 밝힙니다.

솔루션에 사용된 로봇이 궁금하다면?

추천 솔루션

Comau PAL-180-3.1을 활용한 상자 팔레타이징

이 적용사례는 Comau PAL-180-3.1을 사용해 무거운 음료 상자를 팔레타이징하는 솔루션입니다. 크고 무거운 물체를 반복적으로 옮기는 일을 사람이 하게 되면 근골격계에 큰 부담을 받는 것은 물론이고 오래 지속할 수 없습니다. 반면 대형 다관절 로봇은 빠르게 원하는 위치로 물체를 이동 및 적재할 수 있어 크고 무거운 물체를 옮기는 일에 적합합니다.

두산로보틱스 협동로봇 H시리즈를 활용한 로봇 팔레타이징 시스템

이 솔루션은 두산로보틱스 협동로봇 H시리즈(H2017, H2515)를 활용한 로봇 자동 적재 시스템입니다. 두산로보틱스에서 수행하는 최적화된 팔레타이징 솔루션으로 모듈화된 솔루션으로 직관적 전용 소프트웨어 작업 설정으로 쉽고 편리하게 팔레타이징 시스템을 도입할 수 있습니다.

제조공장에 도입된 AMR 물류로봇의 활약 ✨ 폐자재 1톤도 신속하게 해결한 물류자동화 (KUKA KMP 1500P 물류로봇 2대)

빅웨이브로보틱스(마로솔)에서 공간제작소 내 롤러 및 폐자재 운반을 위해 물류로봇 KUKA KMP 1500P가 설치된 사례입니다. KMP 1500P를 도입하여 최대 1톤의 폐자재를 약 1.2km 구간 왕복 자동 주행하고, 최대 1톤의 고하중 롤러를 자동으로 운반하는 시스템을 구현했습니다. 또한 KMP 1500P에 탑재된 센서를 통해 고하중 자재를 안전하게 운반할 수 있는 무인 시스템을 구축하였습니다.